先週19日、例年恒例の設計製造ソルーション展2013に行ってきた。初日にもかかわらず、見学者の人出は、未だリーマンショック以前には回復できていないように見えた。

一方それぞれのソルーションツールの出展状況だが、既に多くの製造業で導入を済ませ、今後しばらく更新の見込みが薄い、3次元CADや汎用のCAEは、SolidWorksやANSYSなど業界トップ他一部が、申し訳程度に出展している有様だった。日常Webやサプライヤー直接情報を取っている私にとっては、全く見所の無い展覧会だったといえる。ここ数年CAEコーナーを賑わしていた、粉体状要素を用いて行う運動シミュレーションも、実用化にはほど遠いと見え、出展数も大幅に減少したと診た。

設計製造ソルーションという範疇では、唯一3Dプリンターのコーナーは熱気を帯び、デモンストレーションには黒山の人だかりが見えた。私が20年以上前から皆さんに紹介してきた、ラピットプロトタイピングの進化形だ。

20年前には、極めて脆い、紫外線で硬化する樹脂しか、積層成形できない装置であったため、その用途は意匠上の評価か、持ってみて触ってみてと言う感応上の評価程度にしかその利用場面はなく、よほど物好きの製造業以外は、興味さえ示さなかった代物だ。

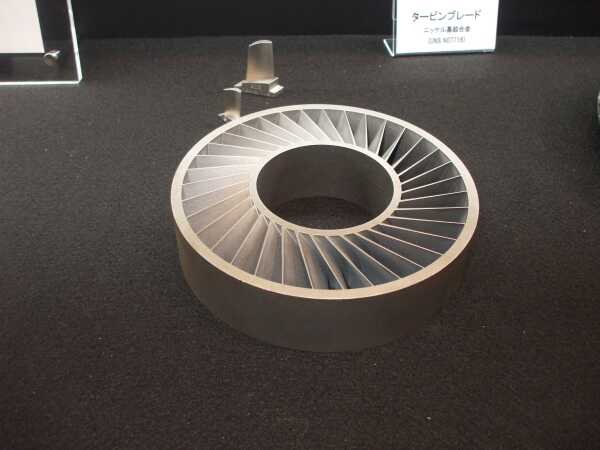

ところが近年では、ナイロン12を積層したり、アルミや鉄の粉体を、高出力のレーザービームで溶解して積層する方式などが生まれてきて、既に一部の試作部品や試作金型まで広く応用できるようになってきた。

一部には、粉体金属積層成形技術で作られた射出成形金型が、ショット数が2万個程度の実用途に、既に適用されているようだ。そしてこの技術は、射出成形金型に取っては、3次元データを直彫りする技術に勝る、一大革命を起こす技術と私は診る。

なぜなら機械加工で製作する金型の冷却穴は、キャビティ&コア部分に対して常に等間隔に置いたり、製品厚肉部分だけ近づけるなどは、絶対と言って良いほど不可能だった。このため、金型冷却に起因する成形不良に、成形技術者達は、悩まされ続けてきた。

しかし3次元形状を自在に積層する3Dプリンターでは、自在に曲げた冷却穴を、容易に成形することが出来る。

その他生産量が少ない機械部品を、専用の金型や治工具が無くても、3次元データさえ用意できれば、たちどころに製作することが出来るため、大がかりな設備投資を必要としなくなるために、物作りの形態が一挙に変貌する可能性さえはらんでいる。