図1に示すグラフは、筆者がその成功事例として各所で紹介しているA社におけるフロントローディング設計への取組成功例である。開発対象の商品は、メカトロ製品で、家電に近いがその商品特性にメカ部分の要素もかなり大きな割合で占めるような製品である。従来の平均開発期間は約2年掛かっていた。

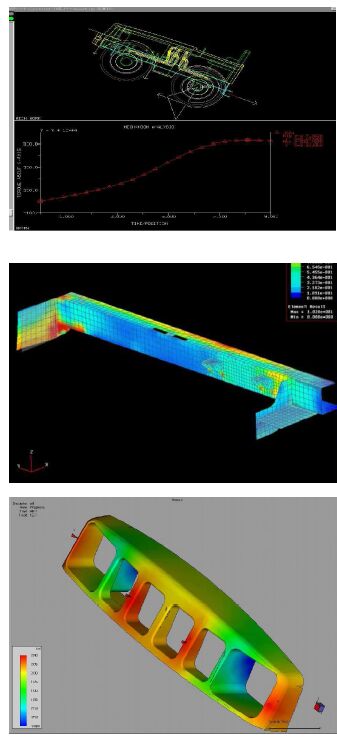

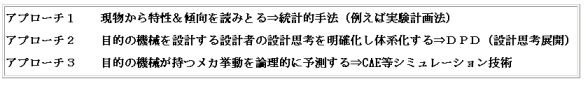

破線のグラフは、3次元CADやIT化に伴う設計改革無しの従来アプローチで行った実績データだ。横軸に開発期間(全幅約2年)、縦軸に開発費用((開発に費やした全工数*時間当たり単価)+部品代などの全費用を取っている。

取組前のアプローチでは、試作回数3回、開発期間2年間が平均的な流れで、一回目の試作以降に全体期間の2/3以上を費やしていた。

そして筆者たちがとり組んだプロジェクトの成果を実線グラフで表す。試作が一回で済み、その開発費用期間とも大幅に減少している事がご覧いただけると思う。期間で約半分の1年弱、費用では1/2を大きく超える大幅費用減少を実現した。

そしてこの取組を筆者たちは、「フロントローディング設計」「問題を先送りしない設計」・・「しっかりした構想設計を行う設計」と名付け、構想設計段階からの徹底した設計検討を実現した。

この徹底した設計検討の内容を端的に言うと、対象部署が持つ固有技術の徹底活用と、CAEや3次元CAD、最新鋭の計測技術などをフルに活用した、仮想試作・仮想試験の実現である。

ここで行った仮想試作・仮想試験には、3次元CADを用いた組み立て性や整備性の検討、統計的品質管理手法、品質工学手法を活用したアプローチなども当然含まれる。

しかしこの画期的な成果を生み出したポイントは、参加する設計者一人々の思考プロセスを完全に見える形にして、徹底的して共有化を図り、問題先送りを一切起こさない設計検討・検証態勢と、最新鋭の計測技術や、広い範囲でのCAE ツールを活用した、徹底した予測型設計である。

筆者たちは、この取組に4年の歳月を掛けた。ところが実線グラフで示した期間はたったの1年だ。残りの3年は何処へ行ったのか誰もが疑問に思うことだろう。実は、実線グラフのプロジェクトを始める前の3年は、仮想試作・仮想試験の準備期間であった。

仮想試作・仮想試験に耐えうる対象商品が持つ固有技術の形式知化、対象機械の原理原則の究明、それを元に予測型設計に用いるための、“ひな型モデル”の確立・検証等、膨大な前もって準備すべきことがあった。これらを地道に積み重ねていた期間がその3年間である。

参考までに、図1の二点鎖線グラフの説明を補足しておく。これは、筆者たちがとり組む1年弱前に計測された、3次元CADだけを導入した取組の成果だ。

この3次元CADは計測時点から遡ること4年前に導入が始められ、3年以上の活用を模索した結果のグラフだと理解いただきたい。それなりの期間短縮や費用低減が、確かにはかられてはいる物の、画期的な成果とは言い難い結果であった。少なくとも当時の経営者達からは、投資対効果としては評価すべき点がないとの結論が下された取組であった。

ただ単に、漫然と3次元CAD だけを導入し、展開しただけでは、この様な事態に落ち込む確率が極めて高いとご承知置き願いたい。

さて、「フロントローディング設計」を実現するためには、上でも述べたように気が遠くなる準備作業が必須だ。なぜなら物を全く作らずに一発でOKになる仮想試作・仮想試験を実現しなければならないからだ。

このためには絶対的に信頼が置ける仮想試作・仮想試験の為の“ひな型モデル”が必須となる。またその根拠を裏付ける整理された各種ノウハウの形式知や対象機械の原理原則が必須となる。先の例で筆者達が行った3年間の準備期間とはまさに、これらを積み上げる気の遠くなる準備作業なのだ。

そして筆者は、このような準備段階では、表1に示すような3つのポイントがバランス良く、漏れることなく押えた、しっかりした準備を、これまで取組を指導した各社に要求してきた。

とにかく物を作って考えようの悪い意味での現物主義、「“作って”“問題を出して”“考えよう”」この問題は多くの製造業が抱える問題だ。そして解っているのだけれどなかなか手が付けられない問題でもある。

30年前なら、重機械の一部業種を除き、我が国製造業のほとんどが取っていた商品の開発スタイルである。しかし時代とともに多くの製造業は問題を事前に予見・予測する、商品開発方法へとそのスタイルを改めてきた。

その初期の波はTQC に代表される統計的品質管理手法の導入であろう。デミング賞やN 賞の取得を目指し、我が国を代表する大手製造業がその品質管理の状態を競ったのが20年前のことである。

元々統計的品質管理の手法は、第2次世界大戦の敗戦で、誰の目からもその差が明らかになった、米国製造業と我が国製造業の違いを追求したところに起源がある。そしてその決定的な差は、“品質管理”の差であることに気づき、当時米国では無名であった 品質管理の専門家Dr.デミングを招聘したことが我が国での統計的品質管理の始まりである。

そしてこの統計的品質管理はTQC の中で、現在もてはやされているコンカレントエンジニアリングや品質工学(田口メソッド)、QFD(品質機能展開)など、商品開発部分での活用方法があみだされ、多くの製造業での商品開発ツールとしての活用がなされている。

この統計的品質管理手法を巧く用いると、すでにある物からその商品が持つ特性を定量的な数値データとして把握する事が出来る。この手法で設計対象機械の原理・原則まで追い込む事は無理にしても、その機械を構成する各要素の寸法的なパラメータが振れた場合、その影響が機械特性としてどのように現われるか等は、容易に把握する事が出来る。例えば冷却ファンの使用条件と機械騒音の関係など、何系列か試作部品を用意し、何度かの実験さえ行なってやれば容易に把握する事が出来るだろう。

このようにして数値的に把握できた、設計対象機械を構成する各種パラメータとその性能特性との関係を、その商品開発の中にうまく適用する事で設計品質を画期的に向上させる事が出来るようになる。特に対象の商品に起こるであろう問題を未然に予測して、“手戻り”“後戻り”の無い(少ない)開発ができるようになるとその効果は絶大な物となる。

又昨今の計測技術の進歩にはめざましい物がある。従来なら極めて難しい計測内容であった、高速で運動や振動を行う物体やメカの挙動把握や、流体の流れの把握、リアルタイムで変化する温度分布など、高速度カメラやサーモビューアなどを駆使すると容易に取得できるようになった。これ以外にも様々な新鋭計測技術がある。

上で述べた統計的品質管理手法の一つである実験計画法などは、これらの実挙動が容易に計測できないようなメカ現象や物理挙動を、統計手法を用いて解明しようという手法だ。

押さえようとする観測値に対して、影響を与えるであろう固有技術で抽出した因子のパラメータを振って、その特性を把握する手法である。極めて面倒くさいアプローチでもある。

また固有技術で抽出する因子もくせ者で、往々にして“的はずれ”を起こす。様々な設計部署を担う優秀なベテラン設計者でさえも“的はずれ”のミスをたまには犯す。そして普通の設計者達が選び出す因子がどの程度かは、説明しなくても類推できよう。

ところが最新鋭の計測技術は、一気に挙動そのものが把握できる。影響を与えるであろう因子のパラメータを振ってみる場合でも、即座にその結果を実際のメカ挙動として読みとれる。この技術とCAE等のシミュレーション技術を巧く組み合わすと、対象機械の原理原則の解明も容易に出来る場合も少なくなくなった。

フロントローディング設計を実現するにあたりこのDPD(設計思考展開)手法は極めて重要な役割を果たす。仮想試作・仮想試験に耐えうる対象商品が持つ固有技術の形式知化、対象機械の原理原則の究明、それを元に予測型設計に用いるための、ひな型モデルの確立・検証等のそれぞれの取組で、要の部分をDPD(設計思考展開)が押さえているからだ。

例えば、対象商品が持つ固有技術の形式知化には、過去対象商品の開発に携わったベテラン〜現役設計者達が、その設計作業を進めて行った中で、絶えず直面した様々な課題解決をどの様な思考を持って行ったかを事細かに紐解き、又絶えず発生する設計判断をどの様な根拠・理論で決断していったかを芋蔓式に拾い出すことで、論理的な体系化ができる。そしてこの中からは、根拠不明な点、対象機械のメカニズムが不明な点、押さえるべき狙い値が不明な点などが列挙されてくるはずである。この不明点が実は、アプローチ1で説明した、“現物から特性&傾向を読みとる”の読みとるべきポイントになる。

又次に説明するアプローチ3で 行う“ひな型モデル”を構築して行く上でも重要な役割を果たす。

“ひな型モデル” は、目的の機械が持つメカ挙動を論理的に予測出来るモデルでなければならない訳で、そのためには対象機械の挙動を予測しようとしている部位のメカニズムが、完全に解明できていなければならない。

このためには、アプローチ1で説明した、“現物から特性&傾向を読みとる”取組と、DPD(設計思考展開)手法を用いた“対象製品のあるべき姿・原理原則”からの追い込み作業が連動して行わなければならない。

さらにアプローチ3で説明するが、シミュレーション技術の活用も、この原理原則やメカニズムの解明に重要な役割を果たす。

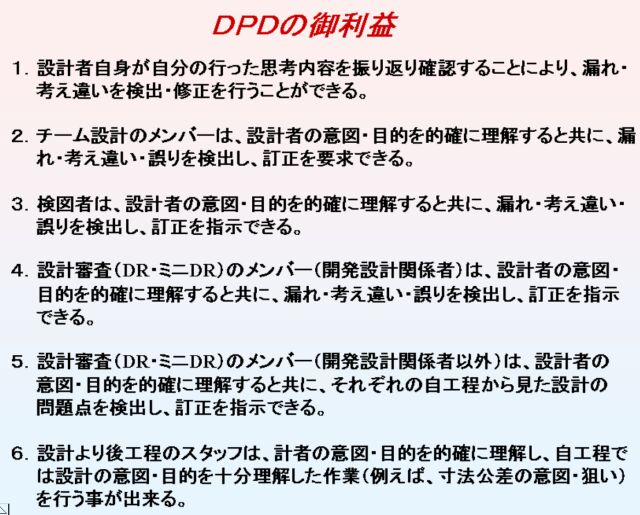

DPD(設計思考展開)手法は、その利用場所を設計部署に限定した場合でも、上記外にも沢山のメリットがある。表2にそのメリットの一部を列記するので参照願いたい。

尚、DPD(設計思考展開)手法の詳細やその活用法については、筆者の著書「設計者の頭の中を整理する「設計思考展開」入門」日刊工業新聞社刊、に詳しく述べてあるので参照願いたい。

CAE に代表されるシミュレーション技術の活用である。まさに仮想試作・仮想試験そのものである。

コンピュータ技術の進化した現在、この種の手法を用いない手はない。しかしながら多くの製造業において、商品開発におけるこれらの道具の活用状況は、極めてお寒い状況にある。筆者が行う現状診断の結果からは、これらの道具への取組を、今まで無意識のうちに避けてきたであろう傾向が、強く認められる商品開発部署は少なくない。

表面的には道具を保有して、それなりに活用されているかのごとく体裁が整えられている。しかし各所におけるヒアリングで把握したその適用の度合いは、極めてお寒い状況である。特に商品開発途上で生ずる色々の設計課題に対して、シミュレーション技術を活用してゆこうとする意識が皆無に近い製造業が少なくない。

このような状況は多くの場合マネージャークラスが、シミュレーション技術の目的が何かを理解していないから起こる、やむを得ない現象でもある。そしてCAEツールが適用できそうな場面が、商品開発の各所に山積しているにもかかわらず、無意識にか意識的にかこれらの道具を活用しようとしていない現実が余りにも多い。

しかし一方、これらを活用した仮想試作・仮想試験への取組は着実に効果を出している。特にA社等の取組は、シミュレーション技術の活用を抜きにしては成し遂げることは出来なかった。

また機密保持の制約上紹介は出来ないのだが、筆者が手がける様々な事業・設計改革は、シミュレーション技術の活用を抜きにしては成り立たない。

さてここまでは、これまで一般によく言われてきた、CAE等の活用技術における範疇での話である。具体的な活用術は、筆者の著書「CAEによる設計の改革術」日刊工業新聞社や「機械設計技術者のための開発プロセス革新法」日経メカニカル別冊などを参照頂きたい。

一方アプローチ2の解説部分で、対象機械の原理原則やメカニズムの解明に、シミュレーション技術の活用は重要な役割を果たすと述べた。その話題に若干触れる。

筆者が全国各地の製造業で実施している現状診断で、共通して問題視する重要な問題点がある。診断対象部署の稼ぎ頭商品である開発対象機械の、メカニズムや機械の原理原則を、担当設計者達が解っていない問題だ。当然これらの殆どの製造業では、いずれかの時点(過去)、でこの原理・原則は解明されていたはずだ。しかしその技術が巧く継承されていないのだ。

世の中の工業製品の殆どは、その原理・原則が完全に解明できないにしろ、何らかの形でその原理・原則を設計者達が共有する術を持っている(はずだ)。

このような手段を講じないと、開発する商品ごと、開発した設計者ごとに考え方が異なる、思想の統一されない製品が送り出されることになる。

また物を作る前に、徹底的に設計品質を追い込んでしまおうと言う「フロントローディング設計」などは、成り立たなくなる。原理・原則の解らない機械で、前持った問題の探求・探索など不可能と言っても過言ではないからだ。

筆者の経験によれば、この機械の原理・原則解明にCAE 等シミュレーション技術が大いに活用できる。特に上記2つのアプローチを組み合わすと、その威力は絶大だ。現に筆者の経験では、これまでいくつもの、極めて複雑でつかみ所のないメカ原理の解明に成功している。

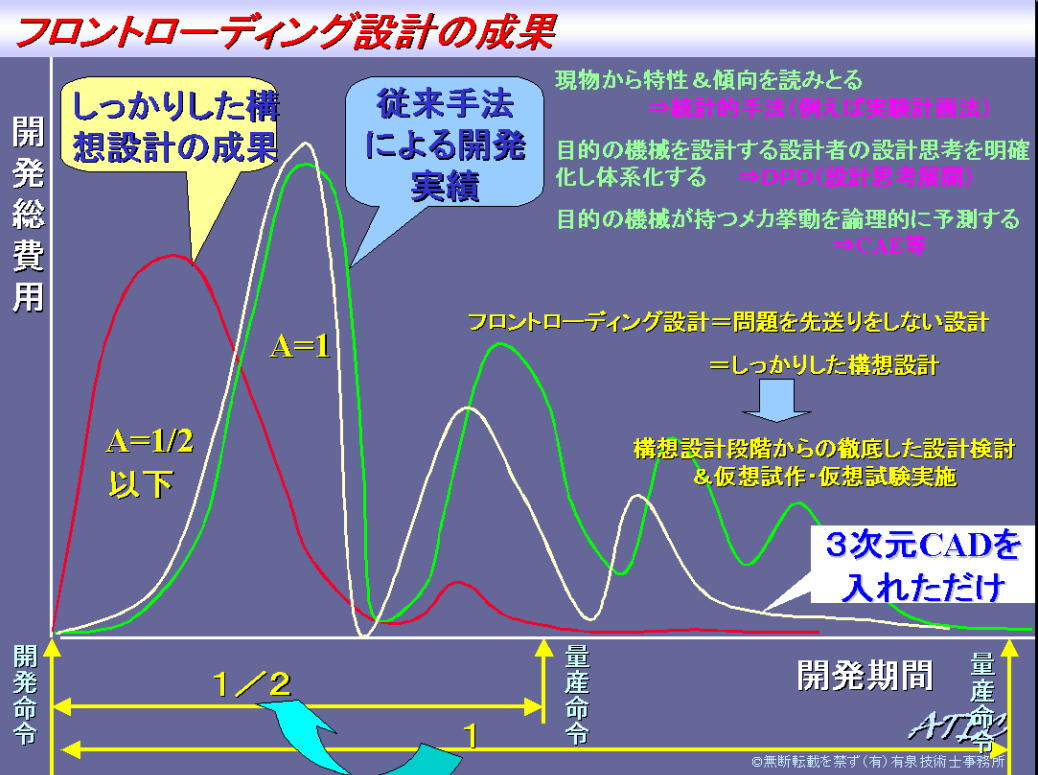

以下にフロントローディング設計に用いられる様々な雛型モデル例を示す。