<前略>

先生の提唱されているフロントローディング設計では、設計初期段階でのCAEを活用した予測型設計が必須であると述べられておりますが、私どもが用いている*****などでは、設計初期段階でのシミュレーションがおっしゃるように簡単にできません。

ご承知だと思いますが、*****の場合、3Dで何らかの製品形状を作ってやらないと解析できないため、どうしてもある程度設計が進んだところでの解析作業となります。このためどうしても解析が後追い的になり、その結果設計者達は、面倒だからとにかく試作を作ってしまえと言う行動を取り、手戻りを多発しております。

先生のご講演を聴き、弊社のこの悪循環を断ち切ろうと、設計者達に設計初期段階での予測型設計を要求したのですが、彼らから返ってきた答えは上記のような答えです。

3D CADを導入している他社でも状況は弊社と同じと考えますが、このような状況でどのようにして設計初期段階でのCAEを用いた予測型設計を実現しているのでしょうか。

<後略>

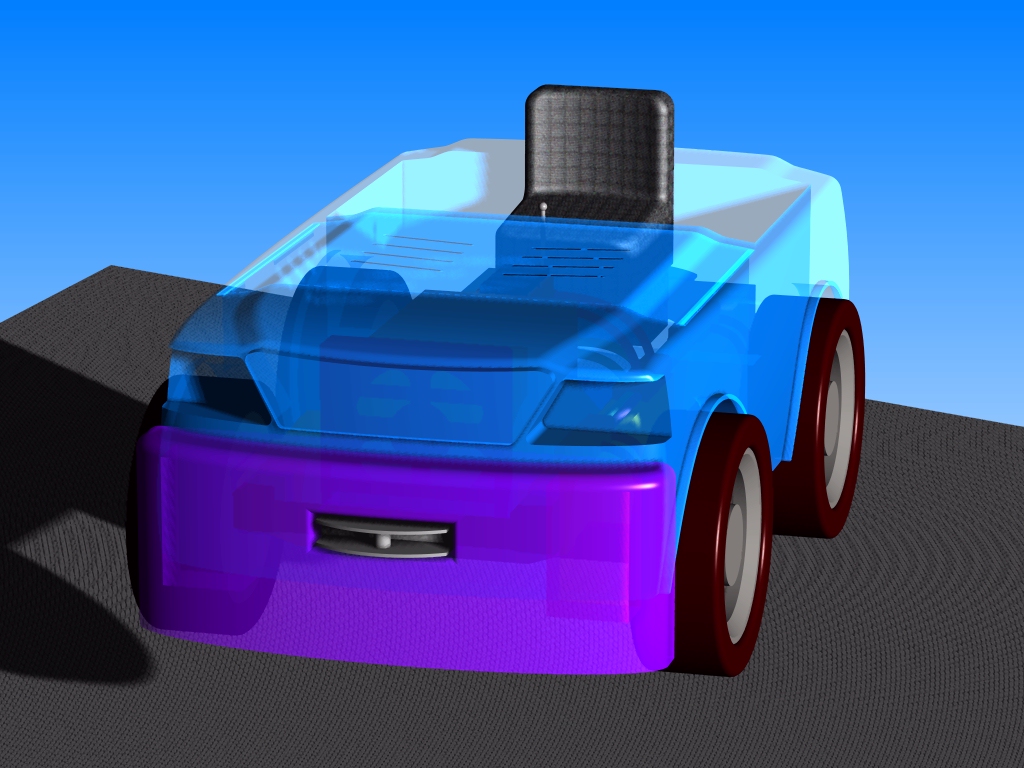

まず私がCAD機能評価などに用いる、牽引車の例で設計初期段階での設計の追い込みを追ってみましょう。

一般的にこの段階での設計追い込みは、その製品の優劣を決する極めて重要な作業です。ですから多くの製造業の場合、これらの作業はベテランの設計者の手による場合が殆どであると理解しております。そしてその多くは、数々の成功体験を持つ優秀な設計者たちの役割となるはずです。

そして彼らは、実は昔からこの段階で、彼らが持つ技術や経験及びこれらにより培われた知見を駆使して仮想試作・試験の作業を行ってきました。

例えば車両全体の振動特性の追い込みには、その車両構造全体を幾つかのバネ及びマスに分割し、そのモデルを用いて最適な振動特性を持つような車両構造やバネ・マス構造のバランスを追い込んだことでしょう。

走行性能や操舵性能の問題予測や最適化には、やはり先のバネ&マスモデルに、駆動系を付加した運動モデルとして追い込んだことでしょう。

車両フレームの強度や構造各部の耐久強度などの問題予測や最適化は、シンプルな材料力学モデルとして追い込んだことでしょう。

さらにエンジンルーム内のヒートバランスの問題は、シンプルな伝熱モデルとして追い込み、油圧系統の流れの問題は、やはりシンプルな流体力学モデルとして追い込んだことでしょう。

当然これらの追い込み作業では、それぞれ担当する設計者達が持つ、知見やノウハウがフルに加味された上での追い込みだったと思います。まさにこのプロセスは、コンピュータこそほとんど活用していませんが、立派な仮想試作・仮想試験行為だったと言えます。

ではCAEは設計の初期段階でどのように活用できれば良いかですが、一言で言うと「その製品の開発途上及び商品か後に、起こりうるあらゆる問題点を予見して、全てを潰し込む作業を完結すること」です。

なぜなら全くの新規設計の場合は基より、既存コンポーネントをモデルチェンジ前の製品から流用した設計においても、その設計初期段階での設計の質、すなわち設計の追い込み状況(起こるであろう問題を遍く予測し的確に潰し込むことができているか否か)が、その製品の優劣を決するからです。

見方を変えて言うと、開発仕様として決定されている性能の確保は元より、基本構造の取り方、コンポーネント配置、振動・運動特性の味付けなど、設計の初期段階で決定されてくる、多くの項目が、結果として設計の質を決定づける大きな要素になっていると言うことです。

例えば、素性の良い振動性能を持った製品に仕上げようとしたとき、最も初期段階での基本構造の追い込みは、梁要素やシェル要素を中心的に用いた、粗々な振動特性の追い込み作業が真っ先に必要になります。

梁要素やシェル要素を中心的に用いたスケルトンモデルに対して、それに組み合わされる各コンポーネント類をマス(重量)で負荷したり、結合部をバネで表現した(場合によってはダンピング(減衰)も)りした上での、スケルトンモデルによる振動特性の追い込み作業です。

かつてBBA(Building Block Approach)と呼ばれる手法が持て囃された時代がありました。コンピュータパワーが貧弱な三十年近く前のことです。まさにこの手法は、私が唱える、設計初期段階での十分な特性(振動)追い込みの目的で生まれてきた手法です。

当時の貧弱なコンピュータ性能と言う制約の中で、より現実的にその追い込み作業を実現する目的で誕生いたしました。しかし当時のプアーなコンピュータ能力や、難解な解析ソフトは、このツールを使いこなせる“人”を厳しく制限し、極めて専門的な人たちにしか利用できない、難解な道具として実質的には、多くの製造業で積極活用されることもありませんでした。

しかし、現在のコンピュータ環境は、この様な煩わしい思いをせずとも、先の梁要素やシェル要素が中心の基本構造と、それに付加されるマス及びバネのスケルトンモデル程度なら、実用的時間で容易にその解析を行なうことを可能にしております。

ただし、“梁要素、シェル要素、マス、バネを用いたスケルトンモデルを的確にモデル化でき、またその結果の妥当性を論理的に評価ができ、その結果を実際の製品に反映できるCAE活用力は必須で求められますが。

構造強度の問題も同じです。上記したシンプルな材料力学モデルと同様な機械構造強度を評価できる、“梁要素、シェル要素用いたスケルトンモデルを的確にモデル化でき、またその結果の妥当性を論理的に評価ができ、その結果を実際の製品に反映できるCAE活用力があれば良いと言うことです。

逆を言うと、このような追い込みができるCAEツールと、CAE活用力を持っていないと、設計初期段階での予測型設計は難しいと言えます。ご質問頂いた貴社の状況は、まさにこの状況であり、CAEを駆使したフロントローディング設計は、今のところ絵に描いた餅で終わっていると思います。

さて、今後どのように進めれば良いかですが、杓子定規な答えとしては、*****や*****などを導入して、これらを使える人材を育成しなさいと言うことになります(もしかして道具は、どこかに埃をかぶった状態で、お持ちではありませんか?)。しかしこのような取組は、一朝一夕では、なかなか巧く行かないはずです。また闇雲に進めた場合、無駄な時間や費用を膨大に使うことにもなるでしょう(恐らく貴社はかつてこのような取組に失敗しているのでは無いですか?)。

ここは私どもの売り込みになりますが、現状診断からフロントローディング設計体制の確立まで一連のコンサルをご依頼頂ければ、短期間で的確に仕上げて差し上げます。