一部には明るい兆しも見えたが、米国発のサブプライム不況の影響をまともに受けようとしている我が国の経済状況や、後をヒシヒシと追い上げてくる中国をはじめとする東アジア勢の圧力は、我が国製造業に言葉で言い表せないほどのボディーブローを加え続けている。このような状況に大きな危機感を抱いた我が国製造業の多くが、その生き残りをかけ、自社商品開発部署の体質改善や設計業務改革にとり組む例が、最近では珍しく無くなっている。

そしてその結果、設計の初期段階での“手戻り”の無い、より高品質な設計作業(設計への詰め)が必須の要件として、どの製造業でも求められている。

ところが、多くの製造業における商品開発のスタイルは、どちらかと言えば経験則に基づいた設計アプローチが主流を占めている。扱う製品のメカニズムの原理原則を追い込み、理にかなった設計アプローチを行うのではなく、とにかく作って問題を出して、それから考えようと言うスタイルだ。

実際に多くの機械において、物理的挙動が良く読みとれない部分での、五里霧中での設計作業を余儀なくされる現実がある。このため“作って”“壊して(問題を出して)”“考えよう”の態勢による、とり組みを余儀なくされていた現実は非難することはできない。しかしその結果、この“作って”“壊して(問題を出して)”“考えよう”の商品開発態勢が“手戻り”を生じさせ、商品開発部門の生産性を上げたり、設計品質を高める為の大きな障害になっている。

一方、以前から我が国の経済状況など物ともせず、21世紀をワールドワイドで勝ち抜こうと、数々の試みに積極的にチャレンジする製造業が、少なからずある。筆者は、これらの製造業と共に、上で挙げたような問題を解消すべく、幾つもの取組を、この16年来模索し続けてきた。

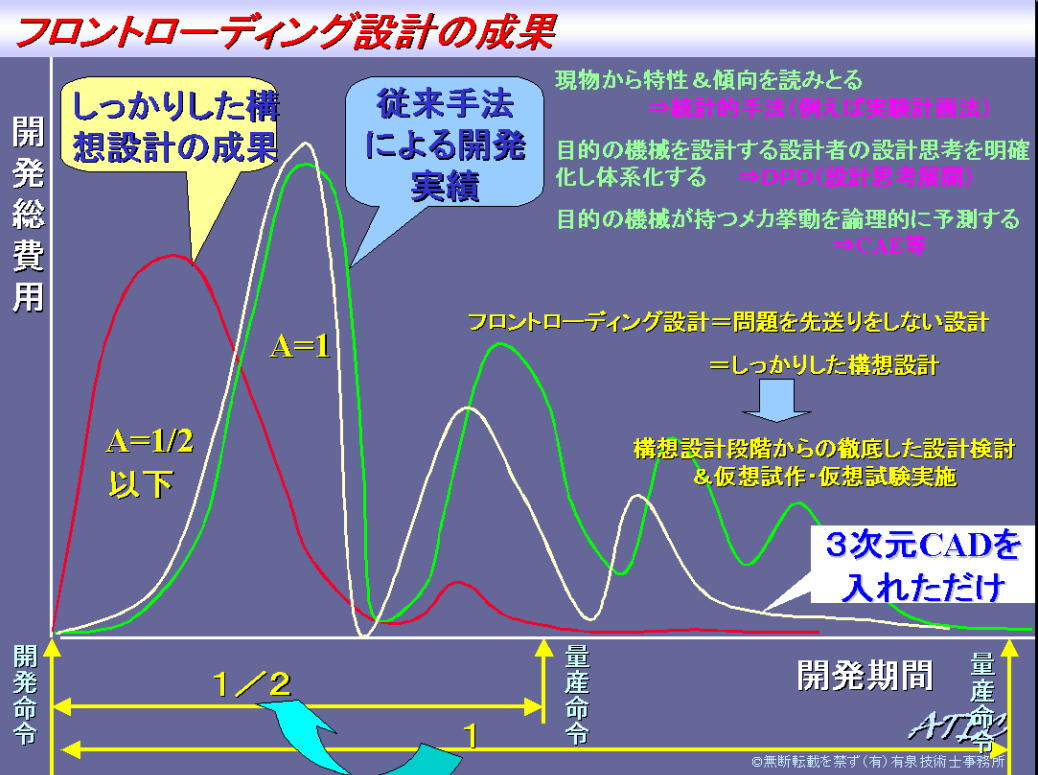

設計初期段階で、しっかりその機能を詰めるアプローチ。設計終了後発生する問題を、可能な限り設計初期段階であぶり出すアプローチ等をだ。そして数年前より「フロントローディング設計」と名付けた筆者達の取組は、開発期間1/3どころか、開発総費用1/3さえも実現できる開発体制を確立出来るようになった。

本稿ではこの「フロントローディング設計」とは何かの概要と、そのフロントローディング設計を実施するにあたり、重要な役割を果たすDPD(設計思考展開)手法について紹介する。

図1に示すグラフは、筆者がお手伝いしているある製造業で、数年前に実際に計測された結果である(機密の問題があるのでプロット内容は大幅に弄ってあるが)。開発対象はメカトロ製品で、家電に近いがその商品特性にメカ部分の要素もかなり大きな割合で占めるような製品である。従来の平均開発期間は約2年掛かっていた。

破線のグラフは、3次元CADやIT化に伴う設計改革無しの従来アプローチで行った(3次元CADを用いた開発プロジェクト以外は現在もこのアプローチ方法を採っている)実績データだ。横軸に開発期間(全幅約2年)、縦軸に開発費用((開発に費やした全工数*時間当たり単価)+部品代などの全費用)を取っている。

とり組み前のアプローチでは、試作平均回数3回、開発期間2年間が平均的な流れで、一回目の試作以降に全体期間の2/3以上を費やしていた。

そして筆者たちがとり組んだプロジェクトの成果を実線グラフで表す。試作が一回で済み、その開発費用期間とも大幅に減少している事がご覧いただけると思う。期間で約半分の1年弱、費用では1/2を大きく超える大幅費用減少を実現している。

このとり組みを筆者たちは「フロントローディング設計」「問題を先送りしない設計」・・「しっかりした構想設計を行う設計」と名付け、構想設計段階からの徹底した設計検討を実現した。この徹底した設計検討の一つの柱は、設計IT支援ツールを徹底的に活用した仮想試作・仮想試験の実施である。

ここで行った仮想試作・仮想試験には、3次元CADを用いた組み立て性や整備性の検討や統計的品質管理手法や品質工学手法を活用したアプローチなども当然含まれるのだが、その多くは数々の手法やCAEツールを用いたシミュレーション主導型のアプローチであった。

筆者たちはこのとり組みに4年の掛けた。ところが実線グラフで示した期間はたったの1年だ。残りの3年は何処へ行ったのか誰もが疑問に思うことだろう。実は、実線グラフのプロジェクトを始める前の3年は、仮想試作・仮想試験の準備期間であった。仮想試作・仮想試験に耐えうるモデル化の方法、そのモデル化の妥当性評価、得られた結果の妥当性評価や設計への反映方法など、膨大な前もって準備すべきことがあった。これらを地道に積み重ねていた期間がその3年間である。

参考までに、図1の二点鎖線グラフの説明を補足しておく。これは、筆者たちがとり組む1年弱前に計測された、3次元CADだけを導入したとり組みの成果だ。

この3次元CADは計測時点から遡ること4年前に導入が始められ、3年以上の活用を模索した結果のグラフだと理解いただきたい。しかしその成果は、確かにそれなりの期間短縮や費用低減がはかられてはいる物の、画期的な成果とは言い難い成果であった。

少なくとも当時の経営者達に、投資対効果としては評価すべき点がないとの結論が下されたとり組みであった。ただ単に、漫然と3次元CADだけを導入し展開しただけでは、この様な事態に落ち込む確率が極めて高いとご承知置き願いたい。

余談だが、筆者がこの製造業の設計改革へ関わった切っ掛けは、その時点における冷静な第三者の目で見た、それまで行ってきたとり組み内容の評価を行うとともに、その時点における対象設計部署(実際診断した範囲は事業部全体)が抱える問題点の洗い出しと解決策の策定を目的とした「現状診断」のご依頼からである。

さて、「フロントローディング設計」を実現するためには、上でも述べたように気の遠くなる準備作業が必須だ。要するに物を全く作らずに一発でOKになる仮想試作・仮想試験を実現しなければならないからだ。このためには絶対的に信頼が置ける仮想試作・仮想試験の為の“ひな形モデル”が必須となる。またその根拠を裏付ける整理された各種ノウハウのデータベースが必須となる。先の例で筆者達が行った3年間の準備期間とはまさに、これらを積み上げる気の遠くなる準備作業なのだ。

そこで、「フロントローディング設計」にとり組んでみようと思われる諸氏に、筆者が持つ経験やノウハウの中から、その準備段階で極めて重要になる3つのアプローチは以下である。

とにかく物を作って考えようの悪い意味での現物主義、「“作って”“問題を出して”“考えよう”」この問題は多くの製造業が抱える問題だ。そして解っているのだけれどなかなか手が付けられない問題でもある。

30年前なら、重機械の一部業種を除き、我が国製造業のほとんどが取っていた商品の開発スタイルである。しかし時代とともに多くの製造業は問題を事前に予見・予測する、商品開発方法へとそのスタイルを改めてきた。

その初期の波はTQCに代表される統計的品質管理手法の導入であろう。デミング賞やN賞の取得を目指し、我が国を代表する大手製造業がその品質管理の状態を競ったのが20年前のことである。

元々統計的品質管理の手法は、第2次世界大戦の敗戦で誰の目からもその差が明らかになった、米国製造業と我が国製造業の違いを追求したところに起源がある。そしてその決定的な差は、“品質管理”の差であることに気づき、当時米国では無名であった品質管理の専門家Dr.デミングを招聘したことが我が国での統計的品質管理の始まりである。

筆者自身の経験でもその違いを目の当たりにさせられた場所がある。渡米の折り暇があれば頻繁に訪れる場所に「エアーフォースミュージアム」がある。この博物館の展示室の中に第2次世界大戦のコーナーがあり、太平洋で戦ったグラマンと紫電改が隣り合わせで展示されている。そして筆者の機械エンジニアとしの目で、その両者を比較観察したときの明らかな違いを強く感じた。片や工業製品、片やブリキ細工という表現が妥当であろう違いが歴然と見て取れたのである。

そしてこの統計的品質管理はTQCの中で、現在もてはやされているコンカレントエンジニアリングや品質工学(田口メソッド)、QFD(品質機能展開)など、商品開発部分での活用方法があみだされ、多くの製造業での商品開発ツールとしての活用がなされている。

この統計的品質管理手法を巧く用いると、すでにある物からその商品が持つ特性を定量的な数値データとして把握する事が出来る。この手法で設計対象機械の原理・原則まで追い込む事は無理にしても、その機械を構成する各要素の寸法的なパラメータが振れた場合、その影響が機械特性としてどのように現われるか等は、容易に把握する事が出来る。例えば冷却ファンの使用条件と機械騒音の関係など、何系列か試作部品を用意し、何度かの実験さえ行なってやれば容易に把握する事が出来るだろう。

このようにして数値的に把握できた、設計対象機械を構成する各種パラメータとその性能特性との関係を、その商品開発の中にうまく適用する事で設計品質を画期的に向上させる事が出来るようになる。特に対象の商品に起こるであろう問題を未然に予測して、“手戻り”“後戻り”の無い(少ない)開発ができるようになるとその効果は絶大な物となる。

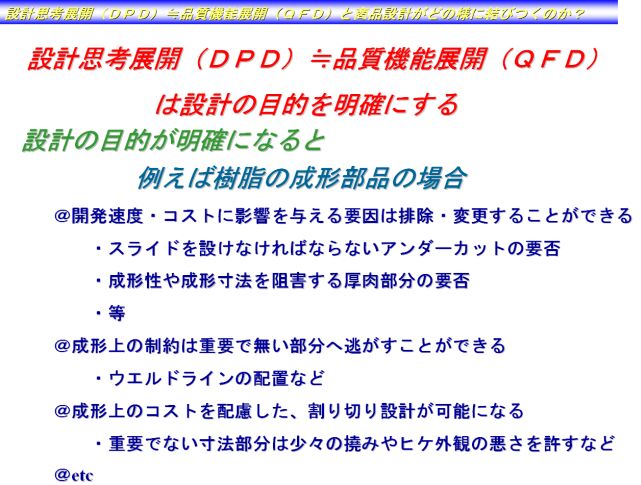

この手法は筆者が改めて提唱する手法だ。元々はTQCの中から生まれてきた手法で、品質機能展開(QFD)という手法がある。この手法を応用し、発展的に確立してきた手法である。

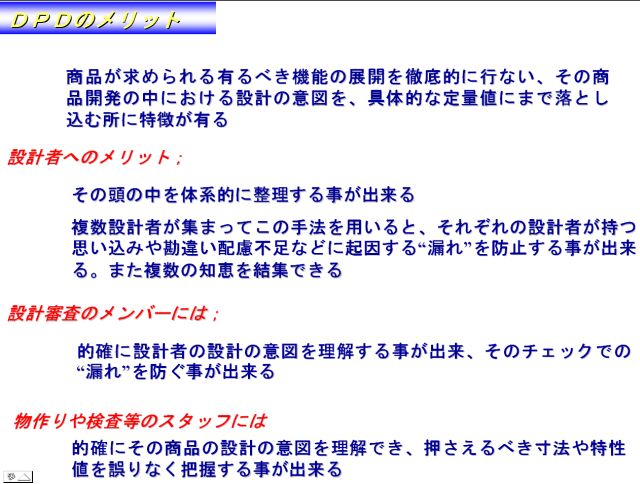

品質機能展開(QFD)は30年近く前に我が国で提唱された。その後10年ほど前、米国で評価され、里帰りした観のある手法だ。この手法は、商品が求められる有るべき機能を徹底的に展開を行ない、その商品開発の中における設計の意図を具体的な定量値にまで落とし込む所に特徴がある。

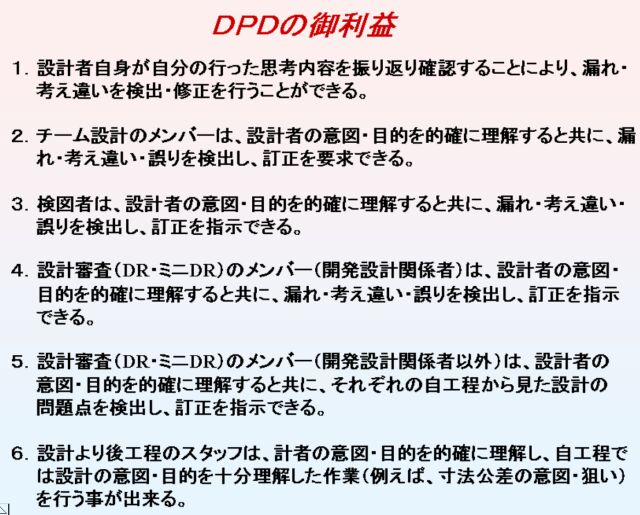

この作業を行なう事で、設計者はその頭の中を体系的に整理する事が出来る。また複数の設計者がそれぞれの知恵を出し合う事で、それぞれの設計者が持つ思い込みや勘違い配慮不足などに起因する“漏れ”を防止する事が出来る。更に、その設計内容を審査するメンバーは的確に設計者の設計の意図を理解する事ができ、そのチェックでの“漏れ”を防ぐ事が出来る。更に後工程の物作りや検査等のスタッフも的確にその商品の設計の意図を理解でき、押さえるべき寸法や特性値を誤りなく把握する事が出来る。

実際の商品開発において頻繁に発生する“手戻り”“後戻り”の原因の多くは、設計の段階における設計者の思い込みや勘違い配慮不足などによる“設計の漏れ”である。この傾向はどの製造業でも例外では無い。そしてこの漏れを防ぐ手段の一つが、本来なら品質機能展開(QFD)を用いることでかなりの問題解決ができる。

しかしこの品質機能展開(QFD)は、元々は品質専門家側から要求された設計要件の展開手法である。このため、“設計者自身の頭の中を体系的に整理する事、また複数の知恵を出し合う事、それを的確に共有しあうこと、それぞれの設計者が持つ思い込みや勘違い配慮不足などに起因する“漏れ”を防止する事“などだけを目的とした場合に不都合が各所で起こった。目的以外の手間が掛かりすぎると言うのだ。それ以外にも、筆者が取り組む設計改革を阻害する問題が多発した。いずれも品質設計用途だけを考え編み出された手法の限界と思われる不都合だ。

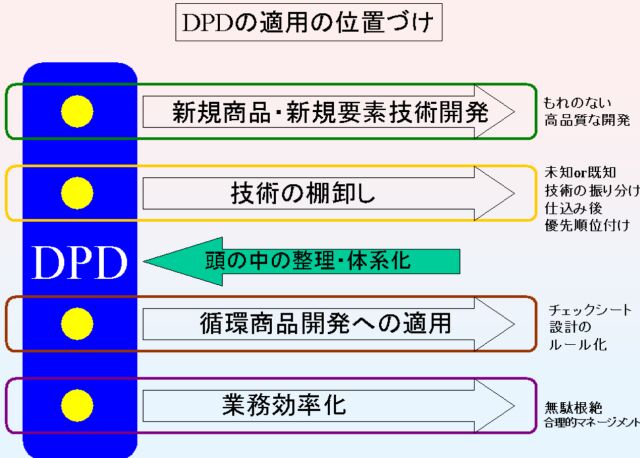

そこで筆者はDPD(設計思考展開)と言う手法を提唱し、この手法により上記目的を余計な手間を費やすことなく達成できるようにした。DPD(設計思考展開)手法の詳しい解説は次章で行う。だが上でも述べたように、この手法は品質機能展開(QFD)を応用し、発展的に確立してきた手法であることを重ねて述べておく。

CAEに代表されるシミュレーション技術の活用である。まさに仮想試作・仮想試験そのものである。コンピュータ技術の進化した現在、この種の手法を用いない手はない。しかしながら多くの製造業において、商品開発におけるこれらの道具の活用状況は、極めてお寒い状況にある。筆者が行う現状診断の結果からは、これらの道具への取り組みを、今まで無意識のうちに避けてきたであろう傾向が、強く認めらる商品開発部署は少なくはない。表面的には道具を保有し、それなりに活用されているかのごとく体裁が整えられている。しかし各所におけるヒアリングで把握したその適用の度合いは、極めてお寒い状況である。特に商品開発途上で生ずる色々の設計課題に対して、シミュレーション技術を活用してゆこうとする意識が皆無に近い製造業は少なくはない。

このような状況は多くの場合マネージャークラスが、シミュレーション技術の目的が何かを理解していないから現れる、やむを得ない現象でもある。そしてCAEツールが適用できそうな場面が、商品開発の各所に身受けられるにもかかわらず、無意識にか意識的にかこれらの道具を活用しようとしていない現実が余りにも多い。

しかし一方、これらを活用した仮想試作・仮想試験への取り組みは着実に効果を出している。特に図1で示した成果も、この延長上にある成果だといえる。

ここまでは、これまで一般によく言われてきた、CAE等の活用技術における範疇での問題だ。具体的な活用術は、筆者の著書「CAEによる設計の改革術」日刊工業新聞社や日刊工業新聞社 機械設計誌 連載(2005年7月〜2007年3月)「グローバル競争を勝ち抜く “攻め”の設計改革講座」などを参照頂きたい。そして以下では、このシミュレーション技術を活用した新しい取り組み(準備段階で必須の取り組み)を紹介する。

筆者の行う現状診断で、最近各所で検出されるある問題がある。自部署の稼ぎ頭商品である、開発対象機械のメカ原理・原則を、担当設計者達が解っていない問題だ。当然これらの製造業では、いずれかの時点、でこの原理・原則は解明されていたはずだ。しかしその技術が巧く継承されていないのだ。

世の中の工業製品のほとんどは、その原理・原則が完全に解明できないにしろ、何らかの形でその原理・原則を設計者達が共有する術を持っている(はずだ)。このような手段を講じないと、開発する商品ごと、開発した設計者ごとに考え方が異なる、思想の統一されない製品が送り出されることになる。また物を作る前に、徹底的に設計品質を追い込んでしまおうと言う「フロントローディング設計」などは、成り立たなくなる。原理・原則の解らない機械で、まえもった問題の探索など不可能と言っても過言ではないからだ。

筆者の経験によれば、この機械の原理・原則解明にCAEに代表されるシミュレーション技術の駆使が大いに効果がある。特に上記2つのアプローチを組み合わすとその威力は絶大だ。現に筆者の経験では、これまでいくつもの、極めて複雑でつかみ所のないメカ原理の解明に成功してきた。

さて、筆者の提唱するDPDがどのような手法かを、かいつまんで説明をする。

上でも述べたようにDPDは、元々TQCの中で生まれてきたQFD(要求品質機能展開)をそのベースにしている。しかし品質管理で用いる“赤尾式品質機能展開”はあくまでもその目的は“品質管理”である。筆者が理解しているこの手法の目的は「新製品開発の品質保証」である。当然新商品開発を行う上でこのポイントは極めて重要なポイントであり、このような目的で従来手法のQFD活用を、筆者は否定する物ではない。

ただ筆者が推し進める「フロントローディング設計」に用いる手法としてはQFDにまともにとり組んでしまったのでは、問題がある。なぜなら設計の初期段階の極めて混沌とした試行錯誤段階でまともにQFDにとり組むには、余りにも不確定な要素がありすぎ、あまりに不明事項がありすぎるからだ。

「フロントローディング設計」でほしい物は、整理された「設計意図」だ。設計者自身が、その頭の中を体系的に整理する事が出来ることがまずその第一の目的であるからだ。自分自身の頭の中を体系的に整理して、ビジュアルに振り返ることができると、設計者は極めて都合がよい。自分自身の考えの矛盾点見つけることができる。設計検討を不足している部分や詰めの甘い部分をもだ。ここに筆者の提唱するDPD(設計思考展開)は有効に活用できる。

さらに、この展開を複数設計者が集まって用いると、お互いの考え方が明確に解る。お互いの設計意図を理解しあえる。またその結果、それぞれの設計者が持つ思い込みや勘違い、配慮不足などがお互いに明確に見いだすことができる。自分自身だけだと極めて難しい部分だ。そしてこれらに起因する“漏れ”を防止する事が出来るようになり、まさに問題を先送りしない設計の一角を攻略することが叶うわけだ。

また複数の設計者の頭の中を体系的に整理して、ビジュアルに振り返ることができると言うことは、単に“漏れ”を防止するだけでない大きなメリットを生み出す。お互いの設計意図を認識し合い、お互いのノウハウやスキルが共通の土俵に提供されると言うことは、今までにない新しい発想が生み出されることになる。要するに“三人寄れば文殊の知恵”のビジュアル版である。このようにDPDには、商品開発に関わるあらゆる関係者の知恵を結集し、これまでにない新しい想像を物にするツールとしての役割など、設計者達にとってその活用の場面は限りなく存在する。

DPDが活かされる場面は、設計担当者個人や設計チームのメンバーだけにとどまらない。設計審査を担うメンバーにとってもDPDは強力な武器になる。設計審査にかけられるテーマを、DPD結果を用いて説明を受けることにより、的確に設計者が描いた設計の意図を理解する事が出来るからだ。論理的に、体系立てられた説明は、審査を担うメンバーが行うチェックでの“漏れ”を大幅に減らす。また設計意図を十分理解できない状態での設計審査は、審査を担うメンバーがいくらベテランのエンジニア達でも、必要以上の遠回りを余儀なくされる場合が少なくない。なぜなら審査メンバーが、報告を行う設計者の意図を十分理解するまでの、すりあわせ的なやりとりがどうしても必要になるからだ。

また筆者が設計改革を推進する製造業において、その設計審査に参加する審査メンバーは、設計上がりのベテラン技術者だけではない。生産技術や製造、さらには営業や経理のスタッフも参加する。当然図面は読めないし、設計とは何かが十分理解できていないメンバーも参加する。このため、このようなメンバーに審査対象の設計内容を的確に理解させなければ、設計審査は成り立たなくなる。DPDはこのような場面でも威力を発揮する。部品の部分形状レベルまでその狙いと目的及び思考過程が事細かに展開されたDPDの展開シートは、設計部外者達にその設計意図を理解させることができる。さらにマイクロソフトエクセルなどでビジュアルに表示されたDPD展開シートはその効果を倍々増できる。

さらにこのDPD展開結果は、商品開発の後工程でも大きな役割を果たす。物作りや検査等のスタッフは、DPD展開シートと図面をつきあわすことで、設計者から特別な説明を受けなくても、的確にその商品の設計の意図を理解できる。その結果、押さえるべき寸法や特性値を誤りなく把握でき、現場での微妙な塩梅付けへと結びついて行くことができるわけだ。

設計思考展開(DPD)は設計の目的を明確にする特徴がある。設計の目的が明確になるとどのようなメリットがあるか、複数の設計者がチームを組んで設計を行っている場面での、溶接板金部品設計の場合を考えてみる。

溶接板金部品の品質を高めコストを低くするには、なるべく流通性の高い形鋼などを使用すると良い。また寸法的に品質の高い物とするには、必要以上に複雑な構造や、溶接構成にならないことが必須だ。このような注意を絶えず心がけることが、短期間での商品開発や、極限までコストを抑えた商品開発を実現する大きな要因になる。

なるべくシンプルな構造にするために、補強リブやクロスメンバーなどを削減しようとしても、たとえ設計要件を全て知り尽くしている構造でも、一般の設計者では、その剛性上の不安がありなかなかやめることが出来ない。ましてや他のユニットを載せて、ある目的を持った動きをさせなければならない場合はなおさらだ。そのユニットが求める要件を十分に把握できないと、溶接板金構造を設計する設計者は、無駄かなと思いながらもオーバースペックな設計を余儀なくされる。

ところが設計の目的が明確になったらどうだろう。不必要な補強リブやクロスメンバーなどはもとより、不必要な肉厚などまで、製品形状の細分に迄わたる、設計意図に基づいた設計構造や形状の要否が吟味できるようになる。こうなれば溶接板金部品設計者はユニットを担当する設計者とも議論しやすくなるのは請け合いだ。

さらに筆者は、溶接板金部品設計者が、ユニットを担当する設計者と議論しやすくなる程度では、満足していない。その構想設計段階から、機械全体が適切な品質であり、適切なコストになるように、各部品の形状や機械構造を決め込んでゆこうと言う目的だ。この面から見たとき、設計の目的が明確になることは極めて重要な意味を持つ。

本来まともな商品設計者なら、自分が担当する製品が求められる要求品質や、設計進行中の部品が求められる品質要件を十分把握認識した上で、その設計を進めてゆくだろう。そうすると当然のこととして、商品を構成する部品として重要でない寸法部分や形状部分には、少々の撓みから来る寸法のばらつきや、ヒケ等からくる外観の悪さなどを許す、割り切った塩梅付けができる。

ところが世の中の多くの製造業における現実は極めて寂しい状況だ。成形面から見ただけでも、金型コストや成形コストを無視した寸法公差や、要求品質が、どう考えても商品の特性上不要と思われる部分に平気で示されている。また少し工夫をすればさけられる、上記ウェルドラインやバリの位置などでの、寸法や形状品質への厳しい要求値等も全く無配慮なケースが少なくない。

この現状を打破する手段として、DPDの活用が効果的なことは上で述べた。要するにこれらの問題は、本来ならその設計にあたり、解っていて当然、配慮して当然の項目なのだが、現実はそうではない。このあるべき姿と現実とのギャップを埋める手段が、商品設計者達による徹底したDPDの活用と言うことである。

尚「設計思考展開」の詳細をご存じになりたい方は筆者の著書「設計者の頭の中を整理する「設計思考展開」入門」日刊工業新聞社刊を参照頂きたい.

またフロントローディング設計の詳細な進め方は、筆者が連載を行った日刊工業新聞社 機械設計誌 連載(2005年7月〜2007年3月)「グローバル競争を勝ち抜く “攻め”の設計改革講座」を参照頂きたい.